English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

H-Träger-Schweißlinien

Anfrage absenden

PDF Herunterladen

H-Träger-Schweißlinien

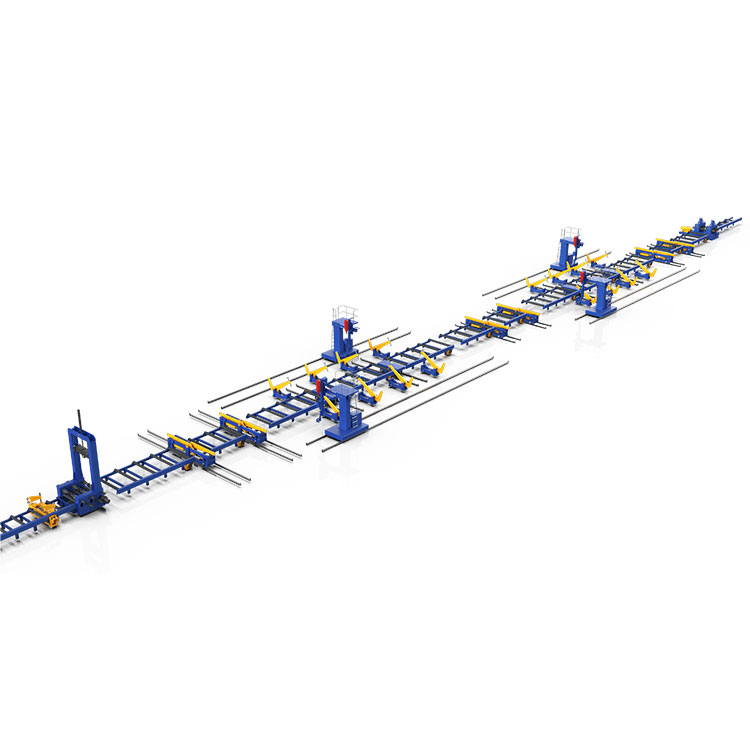

VHAH-Träger-Schweißliniensind Hochleistungs-H-Träger-Produktionslinien in Kombination mit verschiedenen Ausrüstungen und Werkzeugen, die von JINFENG WELDCUT hergestellt werden, dem professionellen chinesischen Hersteller und Lieferanten vonH-Träger-Schweißlinienmit erschwinglichem Preis. DerH-Träger-Schweißliniensorgen für mehr Sicherheit und hohe Effizienz bei der Herstellung von H-Trägern oder T-Trägern.

JINFENG WELDCUT gewährt 2 Jahre Garantie daraufH-Träger-Schweißlinien. Die wichtigsten elektrischen Elemente der H-Träger-Produktion werden von der weltberühmten Marke ausgewählt, was es für Benutzer einfacher macht, die Teile vor Ort zu finden, ohne weite Entfernungen von China zurücklegen zu müssen. Das UKWH-Träger-Schweißliniensind die fortschrittlichsten und am höchsten automatisierten Produktionslinien, um die Produktivität für Endbenutzer aus verschiedenen Branchen zu steigern.

Spezifikationen

|

Modell |

VHF1500 |

VHF2000 |

VHF3200 |

|

H-Träger-Steghöhe |

200–1500 mm |

200-2000mm |

450–3200 mm |

|

Bahndicke |

6-32mm |

6-40mm |

6-60mm |

|

Flanschbreite des H-Trägers |

200–800 mm |

200–800 mm |

200–1200 mm |

|

Flanschdicke |

6-40mm |

8-60mm |

8-80mm |

|

H-Trägerlänge |

4000–15000 mm |

6000–18000 mm |

|

|

Schweißarten |

Heftschweißen mit CO2/MAG |

||

|

Vollständiges Schweißen durch UP-Schweißen (Unterpulverschweißen) |

|||

|

Zusammengebaute Position des H-Trägers |

Vertikale |

||

|

H-Träger-Montagemaschine |

1 Satz |

||

|

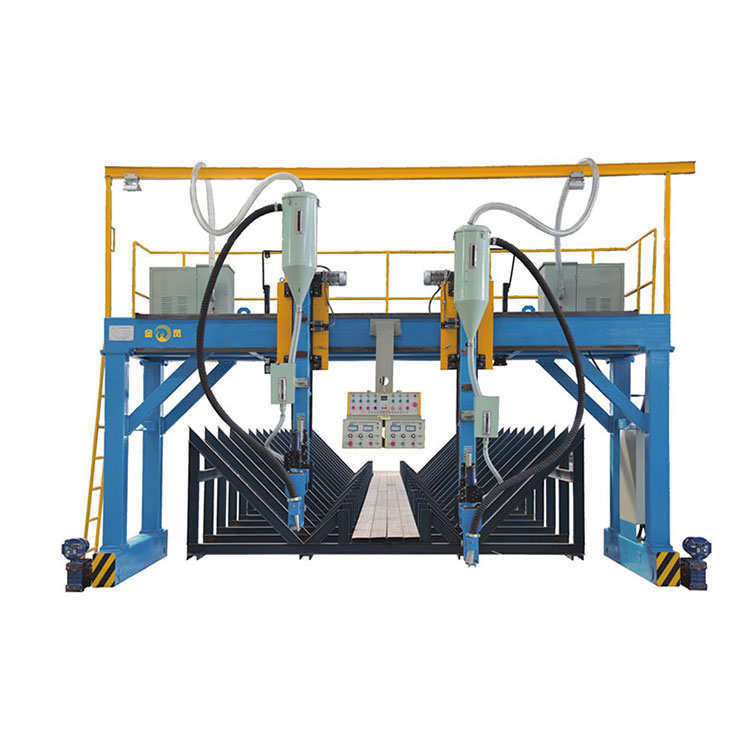

Freitragende Unterpulverschweißmaschine |

4 Sätze |

||

|

H-Träger-Flanschrichtmaschine |

1 Satz |

1 Satz, hydraulischer Typ |

|

|

Rolltische |

~90 Meter |

~101 Meter + ~10 Meter |

|

|

Strahlwender um 180° umdrehbar |

3 Sätze (6 Einheiten) |

3 Sätze (6 Einheiten) |

|

|

Stahlwagen |

2 Sätze (4 Einheiten) |

2 Sätze (4 Einheiten) |

|

|

Unterstützen Sie die Datenerfassung für MES |

|||

Funktion und Anwendung

1. Der VHAH-Träger-Schweißliniensind hochautomatisierte Produktionslinien zur Herstellung des geschweißten I-Trägers und H-Trägers mit weniger Arbeitern und weniger Kränen.

2. Die Linie kann vollständig in das MES-System integriert werden und die Echtzeitkommunikation zwischen dem oberen Computer und dem Steuerungssystem vervollständigen, die Datenerfassung der Ausrüstung abschließen, alle gesammelten Daten in das werkseitige MES-System (oder das obere zentrale Steuerungssystem) hochladen und die Aktualität und Wirksamkeit der Informationsübertragung sicherstellen.

3. Das Design und der Schutz müssen den Anforderungen der einschlägigen nationalen Normen und des Umweltschutzes entsprechen. Gerätesicherheit und Schutzvorrichtungen müssen den einschlägigen Industriestandards entsprechen.

4.DiesH-Träger-Schweißlinienwerden häufig im Schiffbau, im Werft- und Stahlbau sowie in Stahlkonstruktionen, Offshore, Onshore, zum Schweißen von T-Trägern für Werften und Schiffbau, H-Trägern für Stahlkonstruktionen und Stahlkonstruktionen oder Brücken usw. eingesetzt.

5. Das flexible Design der Schweißgeräte ermöglicht die Unterstützung von Schweißstromquellen aller Marken.

6. CE- und ECA-zertifiziert sind verfügbar.

7. Diese Linie ermöglicht die Produktion von Trägern für leichte Beanspruchung bis hin zu Trägern für sehr schwere Beanspruchung mit großer Dicke, ohne dass Werkzeuge oder Ausrüstungen gewechselt werden müssen.

8. Von der Montage bis zum Richten sind für die gesamte Verarbeitung keine Kräne erforderlich, was das Risiko des Kraneinsatzes erheblich verringert.

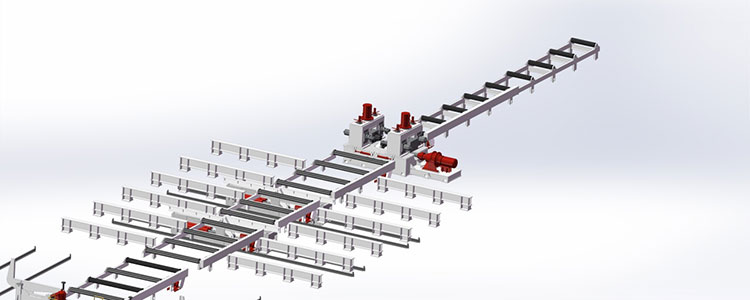

Strukturansicht

Liste der verwendeten GerätemoduleH-Träger-Schweißlinien

1-Montagebereich, umfasst:

Eine vertikale H-Träger-Montagemaschine – zum CO2/MAG-Punktschweißen an Montagesteg und Flanschen in I-Form.

Ein Satz Strahlwender zum Umdrehen des H-Trägers von der „I“-Position in die „H“-Position für den sicheren Transport auf dem Rolltisch der Linie.

2-Schweißbereich

Im Schweißbereich Nr. 1 sind enthalten:

Zwei Sätze freitragender Strahlschweißmaschinen vom Typ H. Jeweils ein Schweißgerät, ausgestattet mit einem Unterpulverschweißkopf (unterstützt Einzellichtbogenschweißen oder Tandemlichtbogenschweißtechnologie).

Zwei Strahlneigungssätze sorgen dafür, dass der H-Träger im 45-Grad-Winkel sitzt und so eine gute Schweißposition gewährleistet ist.

Ein Satz Stahlwagen (bestehend aus 2 Einheiten Stahlwagen), um den Träger nach Abschluss des Schweißens der ersten Schweißnaht zur zweiten freitragenden SAW-Schweißmaschine zu transportieren.

Zwischen Schweißbereich Nr. 1 und Schweißbereich Nr. 2 gibt es einen Satz Strahlwender, um den Strahl umzudrehen, der mit zwei Schweißnähten um 180 Grad geschweißt wurde, damit die anderen beiden Schweißnähte nach oben geschweißt werden müssen.

Im Schweißbereich Nr. 2 ist dasselbe enthalten wie im Schweißbereich Nr. 1.

3-Glättungsbereich, umfasst:

Ein Satz Strahlwender zum Umdrehen des H-Trägers von der „H“-Position in die „I“-Position für die Ausrichtung am Flansch des Trägers durch die Richtmaschine.

Eine H-Träger-Flanschrichtmaschine – zum Richten der Flansche von H-Trägern. Ein H-Träger hat 2 Flansche. Beide Flansche müssen gerichtet werden. Aber die Maschine kann einmal einen Flansch begradigen. Nachdem das Richten eines Flansches abgeschlossen ist, dreht der Balkenwender den Balken um 180 Grad um, um den Flansch, der gerade ausgerichtet werden muss, auf der Unterseite herzustellen.

Wie stellt man einen geschweißten H-Träger/I-Träger aus Stahlblech her?

Nachfolgend finden Sie das Produktionsablaufdiagramm für die Produktion von Platten bis zum H-Träger und die Endkontrolle.

Produktionsflussdiagramm