English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

CNC-H-Träger-Schweißlinien

Anfrage absenden

PDF Herunterladen

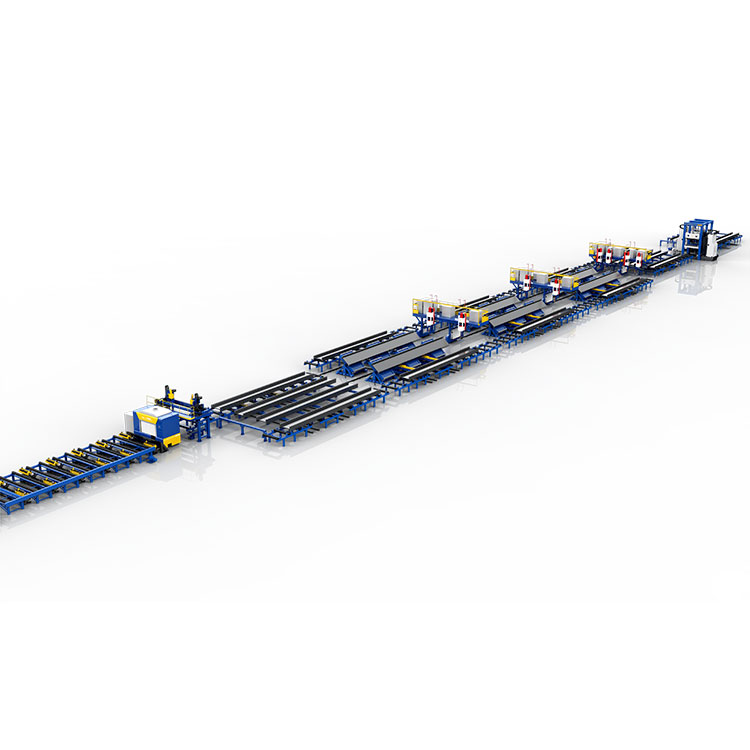

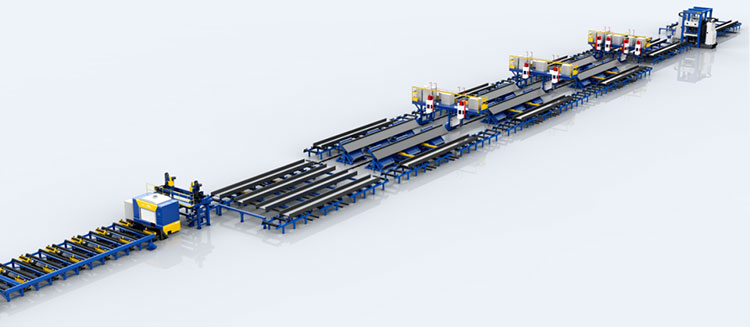

WH6012CNC-H-Träger-Schweißlinien

WH6012 SmartCNC-H-Träger-Schweißliniensind Hochleistungs-H-Träger-Produktionslinien, kombiniert mit verschiedenen Ausrüstungen und Werkzeugen, die von JINFENG WELDCUT hergestellt werden, dem professionellen chinesischen Hersteller und Lieferanten von WH6012 SmartCNC-H-Träger-Schweißlinienmit erschwinglichem Preis. Der WH6012 SmartCNC-H-Träger-Schweißliniensorgen für mehr Sicherheit und hohe Effizienz bei der Herstellung von H-Trägern oder T-Trägern.

JINFENG WELDCUT gewährt 2 Jahre Garantie auf den WH6012 SmartCNC-H-Träger-Schweißlinien. Die wichtigsten elektrischen Elemente der H-Träger-Produktion werden von der weltberühmten Marke ausgewählt, was es für Benutzer einfacher macht, die Teile vor Ort zu finden, ohne weite Entfernungen von China zurücklegen zu müssen. Der WH6012 SmartCNC-H-Träger-Schweißliniensind die fortschrittlichsten und am höchsten automatisierten Produktionslinien, um die Produktivität für Endbenutzer aus verschiedenen Branchen zu steigern.

Spezifikationen

|

Modell |

WH6012 |

WH6012 |

|

Kontrollweg |

CNC-gesteuert |

CNC-gesteuert |

|

H-Träger-Steghöhe |

220–1200 mm |

220–1200 mm |

|

Bahndicke |

6-40mm |

6-40mm |

|

Flanschbreite des H-Trägers |

1400–800 mm |

1400–800 mm |

|

Flanschdicke |

6–60 mm (Q235); 6-40mm (Q345) |

6-60mm (Q345)

|

|

H-Trägerlänge |

5000–15000 mm |

|

|

Schweißarten |

Heftschweißen mit CO2/MAG |

|

|

Komplettes SAW-Schweißen |

||

|

Zusammengebaute Position des H-Trägers |

Horizontal, 4 Schweißnähte gleichzeitig heften |

|

|

H-Träger-Schweißposition |

Horizontal und um 45° neigbar |

|

|

Unterstützen Sie die Datenerfassung für MES |

||

Ausrüstungslisten

|

NEIN. |

Name |

Menge |

Bemerkungen |

|

1 |

WHZ6015 H-Träger-Horizontalmontagemaschine |

1 Satz |

|

|

2 |

WMH36 H-Beam Automatisches SAW-Schweißgerät |

1 Satz |

4 Arme |

|

WMH36 H-Beam Automatisches SAW-Schweißgerät |

2set |

2 Arme |

|

|

2.1 |

WHJ12 CNC-Schweißpositionierer |

4set |

|

|

3 |

WJZ6015 H-Träger-Horizontalrichtmaschine |

1 Satz |

|

|

4 |

WFZ6012 H-Beam-Flipper |

2set |

|

|

5 |

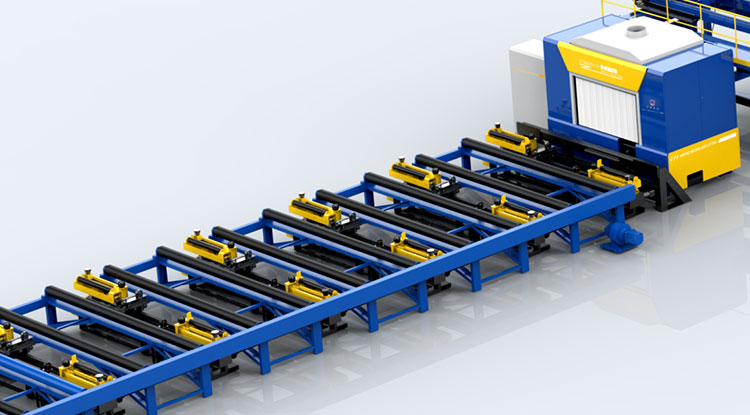

WHG6012 Rolltisch |

6set |

|

|

6 |

WYG12Beam-Bewegungswagen |

2set |

|

|

7 |

Intelligentes Datenerfassungs-Managementsystem |

1 Satz |

|

Funktion und Anwendung

1.Der WH6012 SmartCNC-H-Träger-Schweißliniensind hochautomatisierte Produktionslinien zur Herstellung des geschweißten I-Trägers und H-Trägers mit weniger Arbeitern und weniger Kränen.

2. Nur 3 Arbeiter können das Ganze leitenCNC-H-Träger-Schweißlinien.

3. Die Linie kann vollständig in das MES-System integriert werden und die Echtzeitkommunikation zwischen dem oberen Computer und dem Steuerungssystem vervollständigen, die Datenerfassung der Ausrüstung abschließen, alle gesammelten Daten in das werkseitige MES-System (oder das obere zentrale Steuerungssystem) hochladen und die Aktualität und Wirksamkeit der Informationsübertragung sicherstellen.

4. Das Design und der Schutz müssen den Anforderungen der einschlägigen nationalen Normen und des Umweltschutzes entsprechen. Gerätesicherheit und Schutzvorrichtungen müssen den einschlägigen Industriestandards entsprechen.

5.Dieser WH6012 SmartCNC-H-Träger-Schweißlinienwerden häufig im Stahlbau und bei Stahlkonstruktionen im Offshore- und Onshore-Bereich zum Schweißen von H-Trägern für den Bau von Gebäuden, Werkstätten, Fabriken oder Brücken usw. verwendet.

6. Das flexible Design der Schweißgeräte ermöglicht die Unterstützung von Schweißstromquellen aller Marken.

6. CE- und ECA-zertifiziert sind verfügbar.

7. Diese Linie ermöglicht die Produktion von Trägern für leichte Beanspruchung bis hin zu Trägern für sehr schwere Beanspruchung mit großer Dicke, ohne dass Werkzeuge oder Ausrüstungen gewechselt werden müssen.

8. Von der Montage bis zum Richten sind für die gesamte Verarbeitung keine Kräne erforderlich, was das Risiko des Kraneinsatzes erheblich verringert.

Strukturansicht

Liste der im WH6012 Smart verwendeten GerätemoduleCNC-H-Träger-Schweißlinien

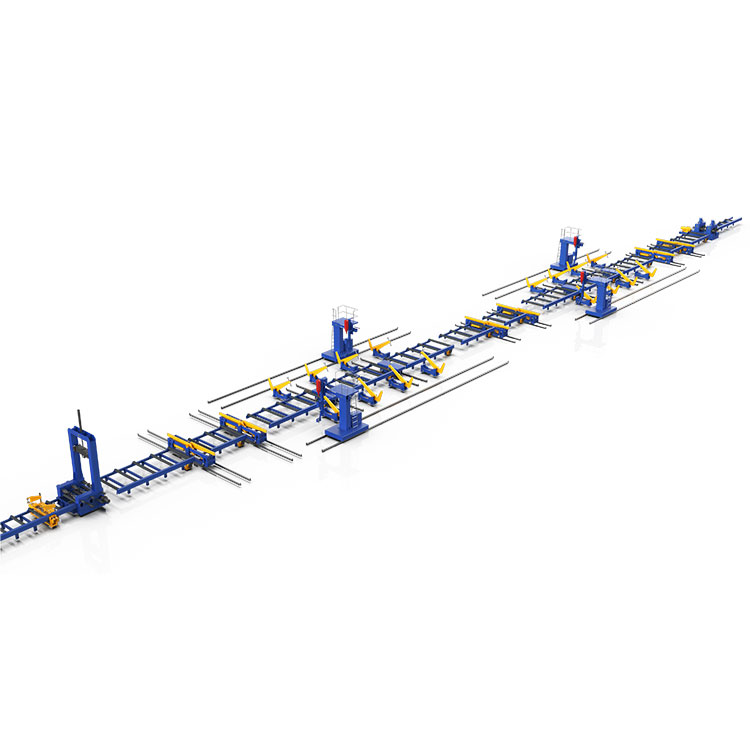

1-Montagebereich, umfasst:

Ein Satz Eingangsrollentische, ausgestattet mit Flanschkipper und Bahnheber, um die 2 Flansche und 1 Bahn in H-Form zu bringen und sie in H-Form zu klemmen.

Eine horizontale H-Träger-Montagemaschine – zum CO2/MAG-Punktschweißen an Montagesteg und Flanschen in H-Form.

Die beiden zu montierenden und zu formenden Flanschplatten und eine Stegplatte werden per Kran auf den Einlaufrollgang gehoben.

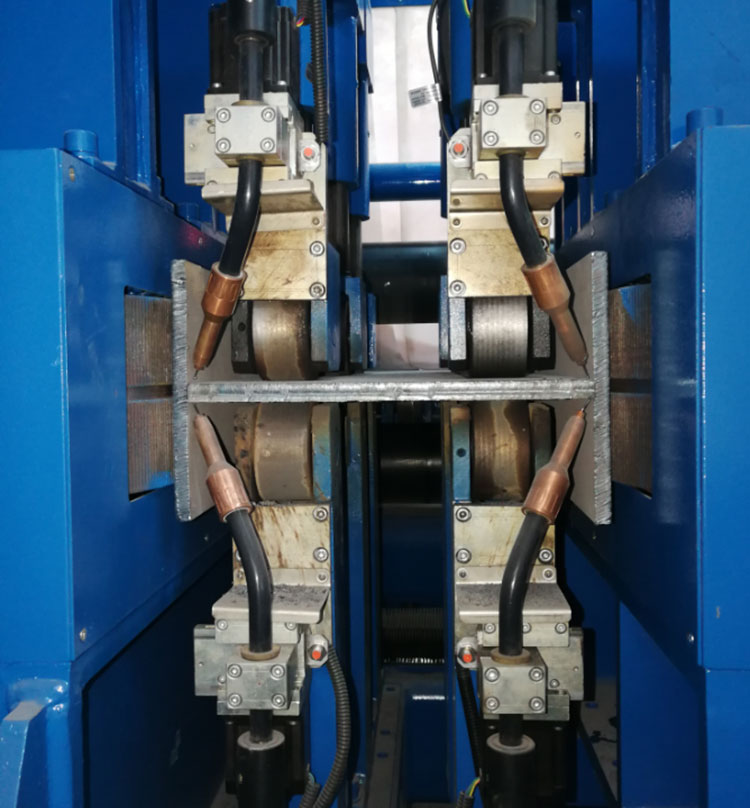

Dann hebt das Gerät gemäß dem automatischen Programm die Stegplatte an, klappt die beiden Flanschplatten hoch und klemmt die Stegplatte fest, um zunächst eine H-Form zu bilden. Anschließend werden sie gemeinsam zur Hauptmaschine transportiert. Anschließend werden die an der Maschine installierte Vorrichtung zum Ausrichten des Bahnendes und der Flansche, die Bahnpressvorrichtung, die H-Träger-Klemmvorrichtung, das automatische Steuerungssystem und vier Sätze von Schweißbrennern und anderen Komponenten koordiniert, um zusammenzuarbeiten, um die Montage des H-Trägers durch Punktschweißen schnell abzuschließen.

Vorrichtung zum Anheben der Bahn und zum Hochklappen der Flansche

Punktschweißen an 4 Nähten gleichzeitig

Es ist nur eine Person erforderlich, die Spezifikationen und Parameter des H-Trägers am automatischen Steuerungssystem einzugeben oder abzurufen und die Starttaste zu drücken, um die Maschine zu starten, nachdem das Laden der Flanschplatte und der Stegplatte abgeschlossen ist. Daher ist der Einsatz von Kränen geringer und die Sicherheitsleistung ist höher.

Wenn die Maschine unter normalen Bedingungen arbeitet, ist nach dem Anheben der Materialien auf den Eingangsrolltisch kein manueller Eingriff während der Montage erforderlich (z. B. manuelle Positionierung, Hilfsnivellierung des Laufkrans, Klopfkorrektur, Heben, Umkippen, Falten usw.), sodass der Automatisierungsgrad sehr hoch ist.

Da jede Schlüsselpositionierung des H-Trägers vom Servomotor gesteuert und vom Sensor erfasst wird, werden Genauigkeitsabweichungen vermieden, die durch menschliche Peinlichkeiten verursacht werden.

Gleichzeitig werden alle Schweißpunkte der vier Schweißnähte automatisch von der Maschine gesteuert und die Gleichmäßigkeit der Schweißpunktgröße und -abstände ist besser als beim manuellen Punktschweißen.

Horizontale H-Träger-Montagemaschine

2-Schweißbereich

beinhaltet:

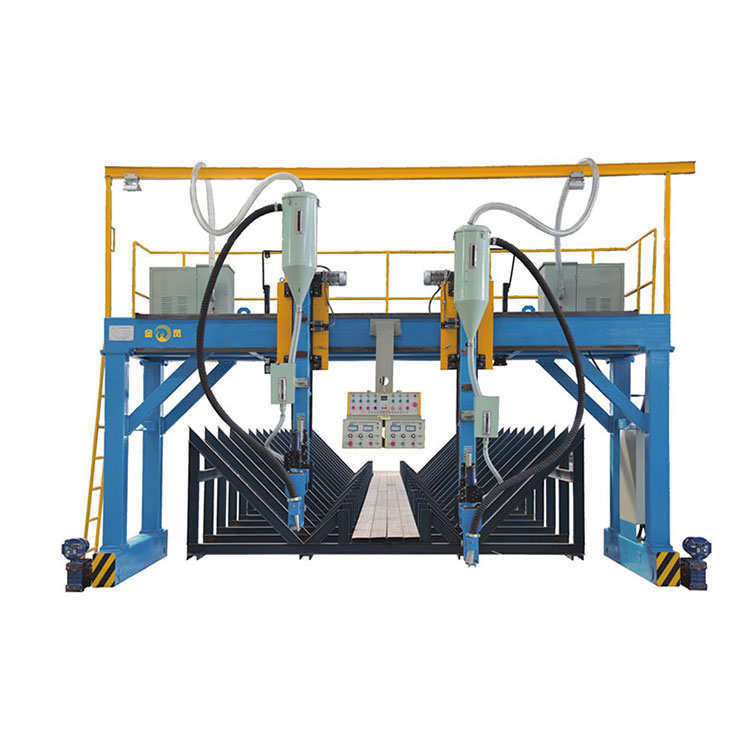

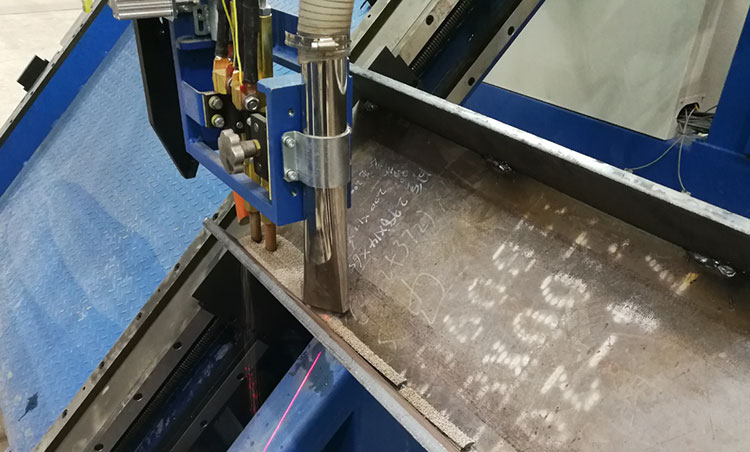

WHM36 H-Beam Automatisches SAW-Schweißgerät, das mit 4 Unterpulverschweißköpfen ausgestattet ist (unterstützt Einzellichtbogenschweiß- oder Tandemlichtbogenschweißtechnologie).

Die Ausrüstung besteht aus zwei Teilen: der Portalschweiß-Hauptmaschine und dem Schweißpositionierer mit mehreren Positionen. Entsprechend den Schweißeigenschaften des H-Strahls und den Prozesseigenschaften des Tandem-Lichtbogen-Unterpulverschweißens entwickeln wir für dieses Gerät zwei Schweißmodi, bei denen es sich um die speziellste Ausführung handelt: „Doppelarm beim Flachkehlschweißen“ oder „Einarm beim Kehlnahtschweißen im Unterhandschweißen“. Der Zweck dieser Konstruktion besteht darin, dass die Maschine automatisch den optimalen Schweißmodus auswählen kann, um ein schnelles Schweißen am H-Träger entsprechend der unterschiedlichen Dicke der Stege des H-Trägers zu realisieren. Und der Schweißtisch mit mehreren Positionen arbeitet mit den Anforderungen der Schweißtechnologie/des Schweißmodus, um den H-Träger in verschiedenen erforderlichen Winkeln umzudrehen, um so die beste Eindringung und Schweißnahtleistung zu erzielen. Zusätzlich zum Multi-Positions-Schweißtisch gibt es einen 180-Grad-Strahlwender, der zwischen Schweißtisch und Rolltisch arbeitet. Dieser Flipper hilft dabei, die automatische Zufuhr und Ausfuhr des H-Trägers sowie das automatische Wenden für das Schweißen bei unterschiedlichen Schweißnahtnummern zu realisieren.

Schweißen in horizontaler Position = flaches Kehlnahtschweißen

ODER:

WHM36 H-Beam Automatisches UP-Schweißgerät, das mit 2 Unterpulverschweißköpfen ausgestattet ist (unterstützt Einzellichtbogenschweiß- oder Tandemlichtbogenschweißtechnologie).

WHM36 H-Beam Automatisches SAW-Schweißgerät

Schweißen in Kippstellung = Kehlnahtschweißen im Unterhandbetrieb

Um mit jeder SAW-Schweißmaschine zu arbeiten, gibt es zwei Sätze CNC-Schweißpositionierer für jede Maschine, um den H-Träger horizontal oder um 55 Grad zu drehen, um eine gute Schweißqualität sicherzustellen.

CNC-Schweißpositionierer

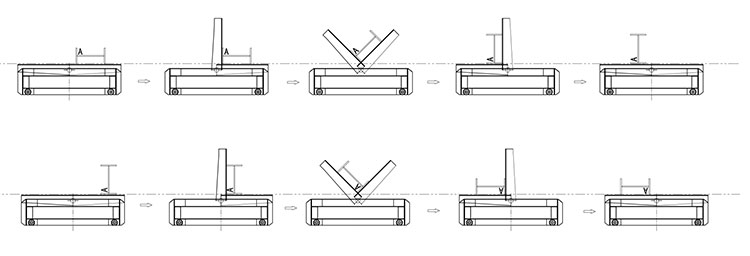

Im Schweißbereich gibt es Strahlwender, mit denen der Strahl für verschiedene Schweißzwecke um 90 Grad oder 180 Grad gedreht werden kann.

Strahlwender zum Umdrehen des H-Trägers

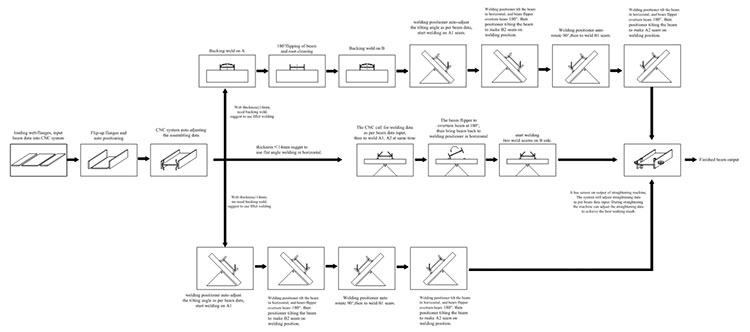

Das Arbeitsablaufdiagramm von Strahlflippern:

3-Glättungsbereich, umfasst:

Ein Satz Strahlwender zum Umdrehen des H-Trägers von der „H“-Position in die „I“-Position für das Richten am Flansch des Trägers durch die Richtmaschine.

Eine H-Träger-Flanschrichtmaschine – zum Richten der Flansche von H-Trägern. Ein H-Träger hat 2 Flansche. Beide Flansche müssen gerichtet werden. Aber die Maschine kann einmal einen Flansch begradigen. Nachdem das Richten eines Flansches abgeschlossen ist, dreht der Balkenwender den Balken um 180 Grad um, um den Flansch, der gerade ausgerichtet werden muss, auf der Unterseite herzustellen.

CNC-Horizontalrichtmaschine

Wie stellt man einen geschweißten H-Träger/I-Träger aus Stahlblech her?

Nachfolgend finden Sie das Produktionsablaufdiagramm für die Produktion von Platten bis zum H-Träger und die Endkontrolle.

Produktionsflussdiagramm

H-Träger-Schweißlinien im Werk des Benutzers installiert