English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

T-Träger-Schweißlinien

Anfrage absenden

T10 T-Träger-Schweißlinien

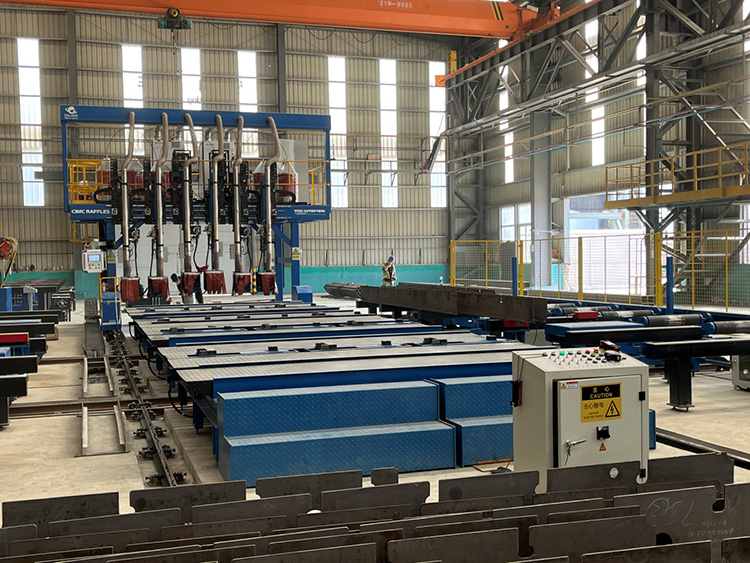

Automatische T-Träger-Schweißlinien T10 werden häufig in Werften und im Schiffbau eingesetzt. Dabei handelt es sich um Hochleistungs-T-Träger-Produktionslinien in Kombination mit verschiedenen Ausrüstungen und Werkzeugen, die von JINFENG WELDCUT hergestellt werden, dem professionellen chinesischen Hersteller und Lieferanten von T-Träger-Schweißlinien zu erschwinglichen Preisen. Die T-Träger-Schweißlinien sorgen für mehr Sicherheit und hohe Effizienz bei der Herstellung von Kastenträgern.

JINFENG WELDCUT gewährt 1 Jahr Garantie auf die T-Träger-Schweißlinien. Die wichtigsten elektrischen Elemente der T-Träger-Produktion werden von der weltberühmten Marke ausgewählt, was es für Benutzer einfacher macht, die Teile vor Ort zu finden, ohne weite Entfernungen von China zurücklegen zu müssen. Die automatischen T-Trägerschweißlinien T15 sind die fortschrittlichsten und hochautomatisierten Produktionslinien zur Steigerung der Produktivität für Endbenutzer aus verschiedenen Branchen.

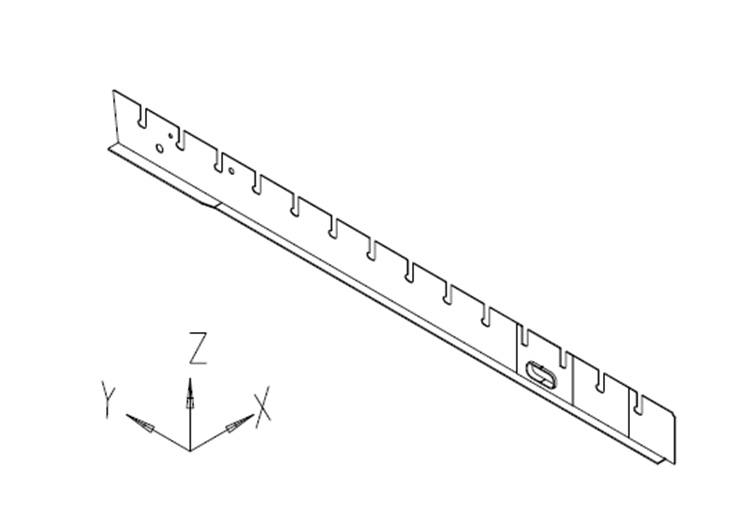

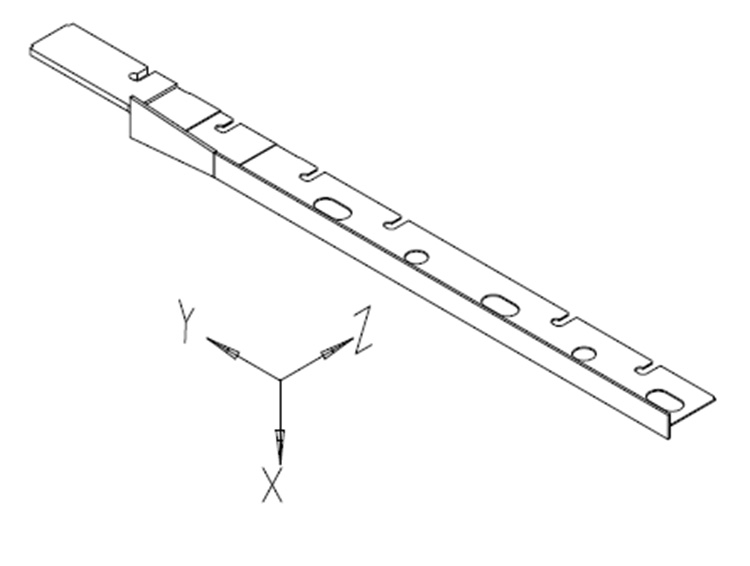

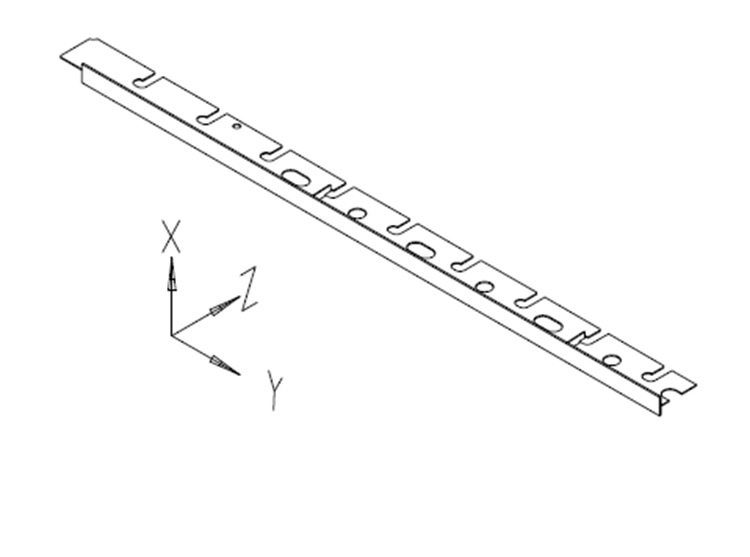

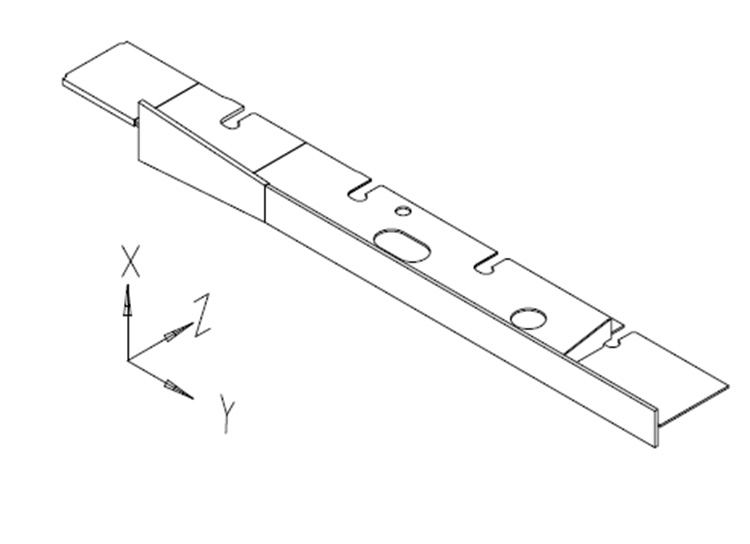

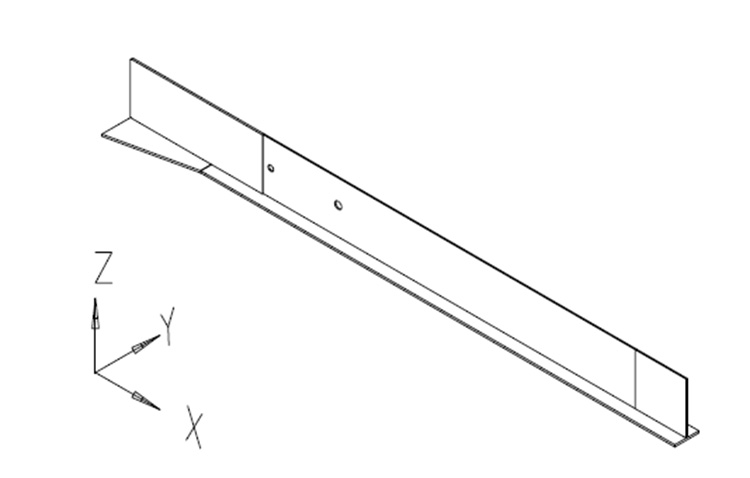

Strukturansicht

Spezifikationen

|

Modell |

T10 |

|

Flanschbreite des T-Trägers |

80-500mm |

|

Dicke des T-Trägerflansches |

8-40mm |

|

Steghöhe des T-Trägers |

200-1000mm |

|

Dicke des T-Trägerstegs |

6-30mm |

|

T-Trägerlänge |

5000–13000 mm |

|

Verarbeitungsarten |

1- Oxy-Schneidstreifen für Flansche und Stege |

|

2- Kantenanfasung am Flansch |

|

|

3-Punkt-Schweißen mit CO2/MAG im Auto zur Montage |

|

|

4- Vollständiges Schweißen mit CO2/MAG im automatischen Schweißverfahren |

|

|

5- Richten am geschweißten T-Träger |

|

|

CNC-Brennschneidmaschine, Mehrköpfe |

1 Satz |

|

Maschine zum Anfasen von Flanschen |

1 Satz |

|

T-Träger-Montagemaschine |

1 Satz |

|

Portalschweißmaschine, Mehrköpfe |

1 Satz |

|

Richtmaschine für T-Träger |

1 Satz |

Funktion und Anwendung

1-Typische T-Trägertypen, die auf T-Träger-Schweißlinien hergestellt werden können

2.Die T10-T-Trägerschweißlinien sind Produktionslinien mit hoher Automatisierung, um den geschweißten T-Träger mit weniger Arbeitern und weniger Kränen herzustellen.

3. Die Linie kann vollständig in das MES-System integriert werden und die Echtzeitkommunikation zwischen dem oberen Computer und dem Steuerungssystem vervollständigen, die Datenerfassung der Ausrüstung abschließen und alle gesammelten Daten in das werkseitige MES-System (oder das obere zentrale System) hochladen Kontrollsystem) und stellen die Aktualität und Wirksamkeit der Informationsübermittlung sicher.

4.Diese T-Träger-Schweißlinien werden häufig in Werften, im Schiffbau und bei Stahlkonstruktionen zum Schweißen von T-Trägern, T-Balken für Eisbrecherschiffe oder Stahlkonstruktionsgebäuden und Stahlkonstruktionen oder Brücken usw. verwendet.

5. Das flexible Design der Schweißgeräte ermöglicht die Unterstützung von Schweißstromquellen aller Marken.

6. CE- und ECA-zertifiziert sind verfügbar.

7. Diese T-Träger-Schweißlinien ermöglichen die Produktion von Trägern für leichte Beanspruchung bis hin zu Trägern für sehr schwere Beanspruchung mit großer Dicke, ohne dass Werkzeuge oder Ausrüstungen gewechselt werden müssen.

8. Von der Montage bis zum Richten sind für die gesamte Verarbeitung keine Kräne erforderlich, was das Risiko des Kraneinsatzes erheblich verringert.

T-Träger-Schweißlinien bestehen aus den hier aufgeführten Maschinen und Ausrüstungen zur Herstellung von geschweißten T-Trägern:

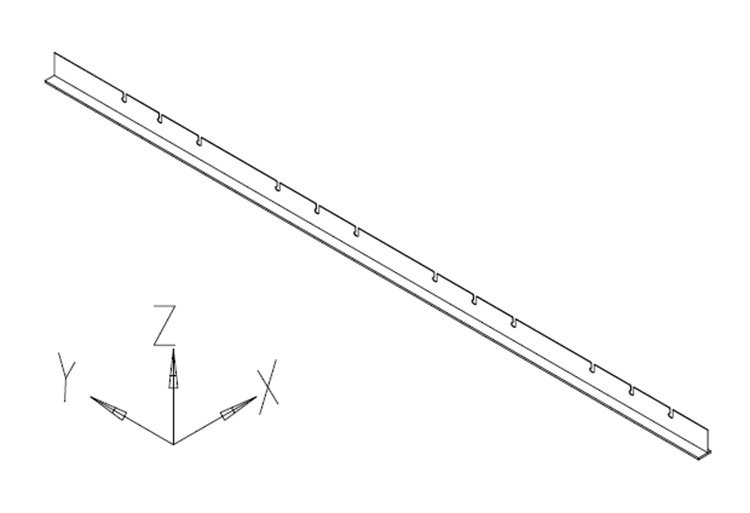

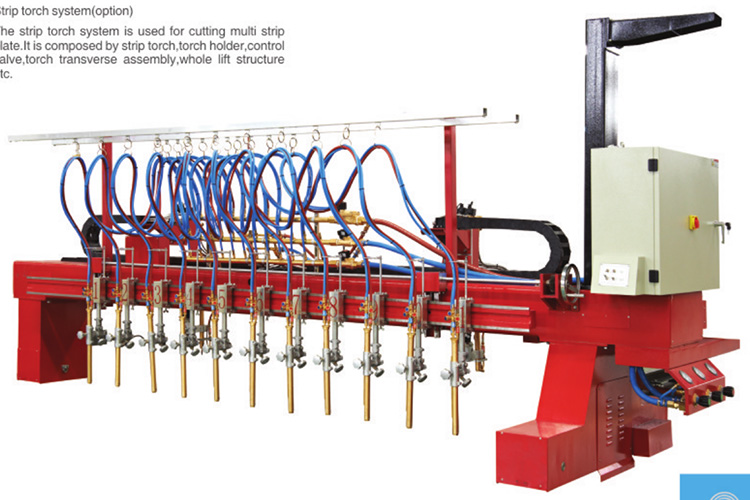

CNC-Brennschneidmaschine, Mehrkopf

Diese Maschine ist mit Mehrkopf-Streifenschneidbrennern ausgestattet, die auf CNC-Brennschneidmaschinen für Stahlbauunternehmen und Werften installiert sind, die viele Streifen schneiden müssen. Meistens werden die Streifen im Stahlbau als Steg und Flansche zur Herstellung des geschweißten H-Trägers oder in Werften als Steg und Flansche zur Herstellung von T-Trägern für die Versteifungen von Schiffen verwendet.

Spezifikationen

|

Modell |

Schienenspannweite |

Arbeitsbreite |

Schienenlänge |

Plasma |

Streifenschneiden |

|

MG |

4m |

3m |

16m |

<200A |

Ja |

|

CNG |

4m |

3m |

16m |

NEIN |

Ja |

Maschine zum Anfasen von Flanschen

Die Flanschanfasmaschine ist eine Spezialausrüstung zum Anfasen der Flanschplatte in der Stahlkonstruktionsindustrie. Es bietet die Vorteile einer schnellen Anfasgeschwindigkeit, einer guten R-Winkelbildung, einer einfachen Bedienung, eines zuverlässigen Arbeitens und eines geringen Platzbedarfs. Es eignet sich besonders für die Stahlkonstruktionsindustrie, die T-Träger in Massenproduktion herstellt.

Diese Maschine nutzt das Prinzip des Walzens und Pressens, um die Kanten der Materialzuschnitte schnell und effizient zu walzen, um sie abzurunden, was die traditionellen manuellen Entgratungs-, Anfas- und Rundungsprozesse ersetzen kann. Die abgerundeten Ecken sind gleichmäßig geformt und sehen schön aus. Diese Maschine verfügt über eine Produktionseffizienz, die die Arbeitsintensität der Arbeiter verringert. Durch das Walzen des Plattenrandes wird die Spannungskonzentration am Plattenrand reduziert. Diese Maschine zeichnet sich durch eine sichere und bequeme Bedienung, eine stabile Übertragung, einen hohen Automatisierungsgrad und eine lange Lebensdauer aus.

Wichtigste technische Daten

|

1 |

Material |

Q235 |

|

2 |

Flanschbreite |

80-500mm |

|

3 |

Flanschdicke |

10-40mm |

|

4 |

Balkenbogen |

≤5mm/12m |

|

5 |

Kammergeschwindigkeit |

10m/min |

|

6 |

Anfasform R: |

R2~R3 |

|

7 |

Eingaberollentisch |

12000 mm |

|

8 |

Ausgaberollentisch |

12000 mm |

|

9 |

Hydraulische Pumpstation |

1 Einheit |

|

10 |

Elektrischer Schaltschrank |

1 Einheit |

|

11 |

Höhe des Rolltisches bis zum Boden |

810mm |

|

12 |

Hauptmaschinenleistung |

19 kW |

T-Träger-Montagemaschine

Die T-Träger-Montagemaschine wurde speziell für Werften und Schiffbauunternehmen zur Herstellung von T-Trägern entwickelt.

Auf den beiden Seiten der Hauptmaschine befinden sich zwei Gruppen von Schutzgasschweißpistolen. Beim Zusammenbau werden die beiden Schweißpistolensätze gleichzeitig geheftet. Der Abstand zwischen zwei Schweißpistolen auf einer Seite ist einstellbar, um den unterschiedlichen Anforderungen unterschiedlicher Größenspezifikationen des T-Trägers gerecht zu werden, und kann dann die Heftschweißfestigkeit verschiedener Trägerspezifikationen erfüllen.

An der Hauptmaschine gibt es viele Sätze von Flansch-/Platten- und Stegklemmrädern, um die Positionierungsgenauigkeit der zu montierenden Träger sicherzustellen.

Diese Maschine kann auch die Anforderung erfüllen, dass Steg und Flansch/Platte nicht mittig ausgerichtet sind. Mit den Klemmrädern für Flansch/Platte an der Hauptmaschine kann der Benutzer den Abstand zwischen der Mittellinie der Klemmräder und der Mittellinie der Bahn einstellen. Die Einstellung ist komfortabel und zuverlässig.

|

1 |

Flanschbreite |

mm |

80-500 |

|

2 |

Flanschdicke |

mm |

8-40 |

|

3 |

Steghöhe |

mm |

200-1000 |

|

|

Bahndicke |

mm |

6-30 |

|

|

T-Trägerlänge |

mm |

5000-13000 |

|

5 |

Montagegeschwindigkeit |

mm/min |

500-4000 |

|

6 |

T-Trägermaterial |

Baustahl |

|

|

7 |

Hydrauliksystem |

1 Satz, hergestellt in China |

|

|

8 |

CO2/MAG-Schweißgerät |

2 Sätze, chinesische Marken |

|

T-Träger-Schweißportal

Die T-Träger-Schweißportalmaschine ist speziell für das Schweißen des T-Trägers für Werften konzipiert. Bei der Hauptmaschine handelt es sich um eine Portalmaschine mit mehrschichtiger Struktur, die sich durch gute Stabilität und große Ladekapazität auszeichnet. Auf dem Portal sind 6 Sätze Schweißköpfe, an jedem Kopf ein Satz CO2/MAG-Schweißbrenner und an jedem Schweißkopf ein einzelnes Laserverfolgungsgerät angebracht. Die beiden Schweißbrennersätze können gleichzeitig am selben T-Träger schweißen. Auf der oberen Plattform der Maschine können mehrere Spulen Schweißdraht untergebracht werden, wodurch die Zeit für den Schweißdrahtwechsel erheblich verkürzt und die Arbeitseffizienz erhöht werden kann.

Für die Arbeit mit dem Schweißportal gibt es einen Schweißtisch mit Ruhestücken zum Einspannen des T-Trägers, der vollständig geschweißt werden muss.

|

1 |

Flanschbreite |

mm |

80-500 |

|

2 |

Flanschdicke |

mm |

8-40 |

|

3 |

Steghöhe |

mm |

200-1000 |

|

4 |

Bahndicke |

mm |

6-30 |

|

5 |

T-Trägerlänge |

mm |

5000-13000 |

|

6 |

Schweißgeschwindigkeit |

mm/min |

100-1000 |

|

7 |

Bewegungsgeschwindigkeit des Portals |

mm/min |

Maximal 4000 |

|

8 |

T-Trägermaterial |

Baustahl |

|

|

9 |

CO2/MAG-Schweißgerät |

6 Sets, chinesische Marken |

|

|

10 |

Die Anzahl der T-Träger kann geschweißt werden |

Maximal 3 Stück in einem Durchgang. |

|

Hydraulische T-Träger-Richtmaschine

Die T-Träger-Richtmaschine TJZ10 ist eine spezielle Richtausrüstung, die für die Herstellung von geschweißten T-Trägern in Werften und im Schiffbau entwickelt wurde. Die Vorteile sind schnelle Richtgeschwindigkeit, geringer Energieverbrauch, geringe Geräuschentwicklung, einfache Bedienung, zuverlässiges Arbeiten und hohe Sicherheit. Es eignet sich besonders für die Massenproduktion von T-Trägern im Stahlkonstruktionsbau, im Schiffbau und in anderen Industriezweigen.

|

Modell |

TJZ10 |

|

T-Trägerhöhe (H) |

200~1000mm |

|

Bahndicke(d) |

8~30mm |

|

Flanschbreite(B) |

100~500mm |

|

Flanschdicke (t) |

8~40mm |

|

Strahllänge |

4000~13000mm |

|

Richtgeschwindigkeit |

8000 mm/min |

|

Leistung der Hauptmaschine |

Ungefähr 23 kW |

|

Hydrauliksystemdruck |

≤13 MPa |

|

Eingabeförderrolle: |

12000 mm |

|

Ausgabeförderrolle: |

12000 mm |

|

Stromversorgung |

AC/380 V/50 Hz/3PH |

Stahlwagen

Diese Ausrüstung wird hauptsächlich zur Koordinierung mit dem Produktionsprozess verwendet, um das Werkstück vom Förderrollentisch oder einer anderen Ausrüstung zur zu bearbeitenden Ausrüstung zu bewegen. Der Stahlkarren hat hauptsächlich zwei Aktionsfunktionen: Gehen und Heben. Die Verschiebung des Werkstücks kann durch Manipulation und Steuerung erfolgen. Das Gerät verfügt über eine einfache Struktur, eine bequeme Bedienung und einen stabilen Betrieb.

VIDEO